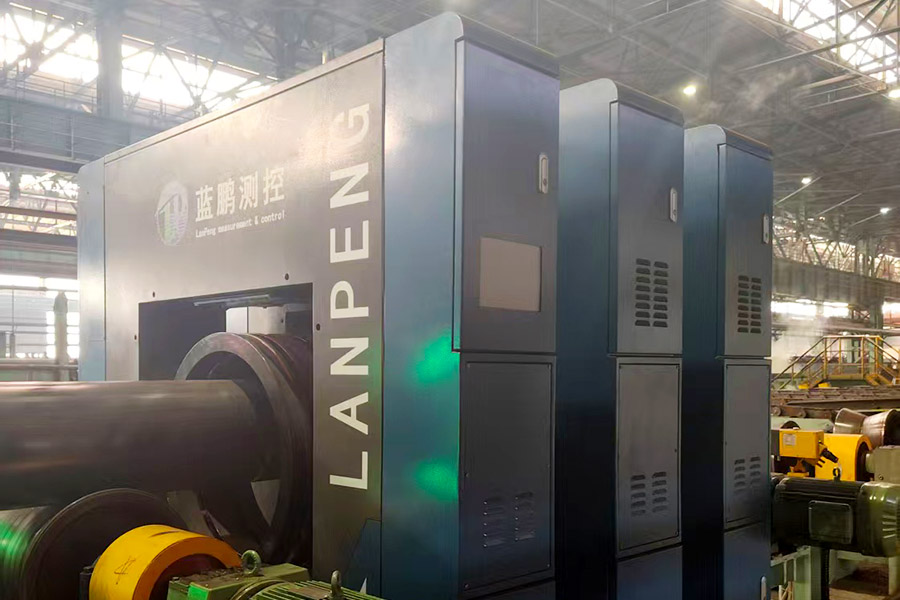

在粗圆钢生产领域,直线度是决定产品质量与应用价值的核心指标之一。传统人工检测效率低下,检测困难,无法满足现代高速生产线的质量管控需求。蓝鹏测控专为大直径圆钢设计的在线直线度测量仪,采用三台仪器同步测量技术,实现非接触式动态检测,精度达±0.3mm/m,为粗圆钢生产提供全流程质量保障。

核心工作原理:三点法

这类设备通常采用“三点法”进行测量。

设备组成:系统由三台测量仪组成,呈直线排列安装在产线上。

工作流程:前后两台测量仪测量数据,用于拟合一条理想直线;中间的测量仪则负责测量被测物的实际位置。通过计算实际位置与理想直线的偏差,即可得到精确的直线度数据。同时每台测量仪由两组垂直布置的测头组成,从X轴、Y轴进行同步检测,通过计算,可得到真实的直线度尺寸。

关键参数与特点

为了帮助你快速了解,以下是这类测量仪的核心技术参数和特点汇总:

测量范围:线、棒、管材直径,常见0-400mm,可根据需求定制不同范围;

测量精度:直线度误差≤±0.3mm,属于较高精度,满足工业检测要求;

测量频率:2000Hz(每秒2000次测量),高速检测,适应产线节奏,无漏检;

环境适应性:温度-20℃~50℃;湿度≤85%RH(无冷凝水),适用于多数工业现场环境;

测量方式:非接触式(光电检测),避免磨损,适用于高温、高速场景;

多维度检测:同步测量米直线度、外径、椭圆度等,一机多用,综合评判产品质量;

应用场景与价值

钢铁生产:在轧制、冷却、矫直、切割等工序中实时监测直线度,及时调整工艺参数,减少废品率,提高成材率。

机械加工:在车削、磨削、热处理后检测圆钢的直线度,确保后续装配(如轴承、齿轮箱)的精度要求。

质量追溯:记录每根圆钢的测量数据,形成可追溯的质量档案,满足标准要求。

成本节约:通过早期缺陷检测,避免不合格产品流入下道工序,减少返工、报废成本,提升生产效率。

挑战与发展趋势

高速动态测量:随着生产线速度提升(如>100m/min),需优化传感器响应速度和数据处理算法,确保实时性。

多参数综合检测:集成直线度、直径、圆度、翘头、翘尾等多参数同步测量,提升检测效率。

人工智能与大数据:利用深度学习算法分析测量数据,预测潜在缺陷,优化生产工艺。

环境适应性:增强设备在高温、高粉尘、强振动等恶劣环境下的稳定性和可靠性。

粗圆钢在线直线度测量仪是现代工业质量控制的“眼睛”,通过高精度、实时、自动化的测量技术,确保圆钢产品的直线度符合设计要求,提升生产效率,降低质量风险,是钢铁、机械等行业实现智能制造的关键设备之一。随着传感器技术、人工智能和工业互联网的发展,其性能和应用范围将持续拓展,推动工业质量检测向更智能、更高效的方向发展。